工厂生产节拍优化解决方案

工厂生产节拍仿真优化解决方案

一、方案概述

在制造业竞争白热化的背景下,生产节拍直接决定企业产能规模、成本控制与市场响应速度。传统依赖经验估算、现场试错的节拍优化方式,普遍存在瓶颈定位模糊、试错成本高昂、响应能力不足、方案验证低效等痛点,难以适配多品种混流生产、柔性制造的现代生产需求。

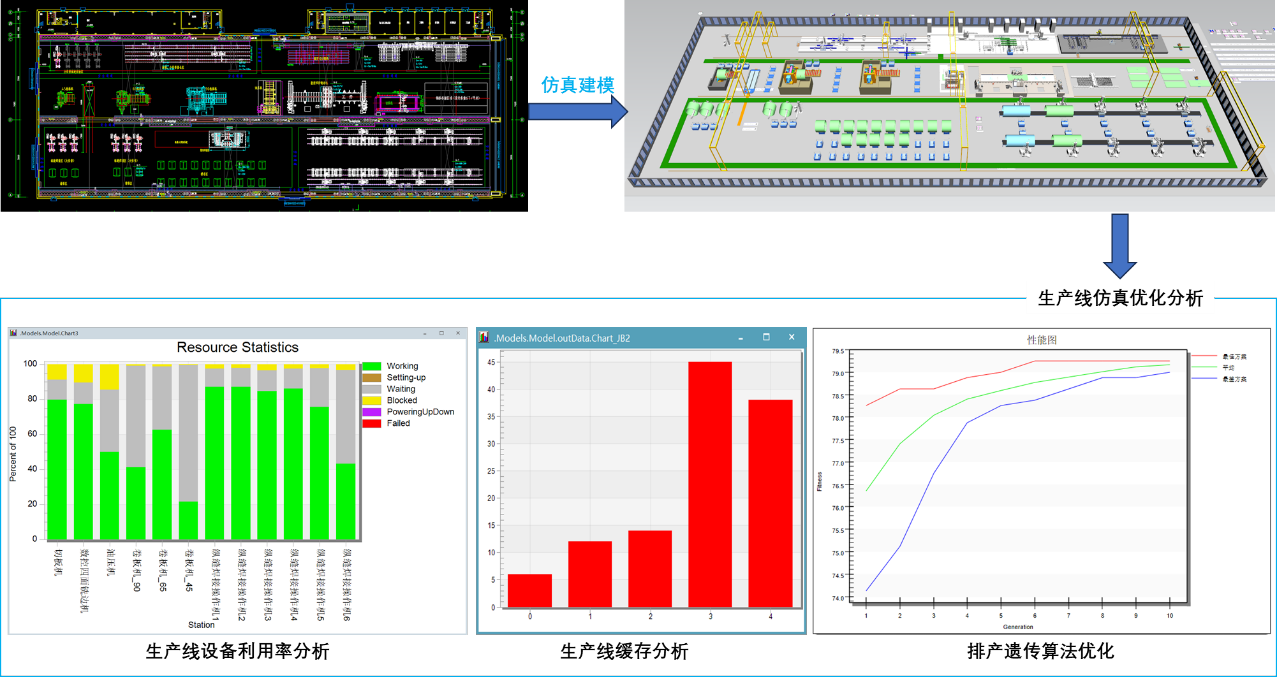

通过工厂仿真构建“虚拟建模-仿真分析-智能优化-落地验证”的全流程节拍优化体系,在虚拟环境中完成瓶颈诊断、方案设计与效果验证,最终为企业输出最优节拍策略,实现产能提升与成本降低的双重突破。

解决效果

- 生产节拍优化:平均实现整线产能提升10%-30%,有效应对市场需求增长。

- 成本降低:减少设备闲置、人员浪费与在制品库存,单位生产成本平均降低8%-15%。

- 周期缩短:缩短产线规划周期,多方案对比、快速识别生产瓶颈,规划周期缩短15%-30%。

- 柔性增强:快速适配多产品混流生产需求,提升企业市场响应能力。

二、实现方式

本方案采用标准化实施流程,以数字孪生技术为核心支撑,结合智能算法与系统集成能力,确保优化过程科学可控、效果可量化,具体技术路线如下:

- 现状诊断与数据采集:梳理生产工艺流程,采集设备参数、工序工时、物料供应等基础数据,建立节拍优化基准线,为后续建模与分析提供数据支撑;

- 全维度虚拟建模:采用直观的图形化界面与丰富的预制对象库,快速搭建全厂布局的虚拟生产线;

- 仿真分析与瓶颈定位:运行仿真模型模拟真实生产场景,基于OEE(综合设备效率)分析、价值流图(VSM)分析等科学方法,自动统计设备利用率、物料等待时间等核心KPI,生成多维度数据报表,精准锁定瓶颈问题;

- 智能优化与方案验证:基于仿真数据快速评估产能节拍、设备利用率等。支持多方案并行仿真对比,通过仿真实验管理器,量化各方案效益并筛选最优解;

- 落地实施与持续优化:选择典型产线试点落地最优方案,通过OPC UA等工业标准协议实时接收物理产线运行数据,动态更新仿真模型参数,验证优化效果。后续将成熟方案推广至全生产线,依托数字孪生闭环实现节拍的动态调整与持续改进。

三、实现目标

基于生产线规划方案建立精准数字化模型,实现生产线节拍验证动态仿真。通过仿真模型的快速仿真及数据分析能力解决:

- 瓶颈定位模糊:复杂生产线中,瓶颈常隐藏于工序交互之间,传统方法难以精准识别,导致优化方向偏离核心问题;

- 试错成本高昂:现场调整需频繁停机调试,不仅影响生产连续性,还可能引发设备碰撞、工艺混乱等风险;

- 响应能力不足:市场需求波动时,难以快速调整节拍参数,导致产能过剩或订单交付延迟;

- 方案验证低效:多优化方案对比依赖经验判断,缺乏数据支撑,无法量化预期效益。