工厂物流优化解决方案

工厂物流仿真优化解决方案

一、方案概述

工厂物流作为连接生产各环节的核心枢纽,其效率直接决定生产周期、库存成本与订单交付能力。传统工厂物流普遍存在路径规划不合理、物料配送滞后、库存积压严重、资源配置失衡等痛点,尤其在多品种混流生产场景中,物流协同效率低下问题更为突出,成为制约企业产能提升与成本控制的关键瓶颈。

以数字孪生技术为核心,构建“物流场景复刻-流程仿真分析-智能方案优化-落地验证迭代”的全流程工厂物流优化体系。通过工厂物流全场景仿真,在虚拟环境中完成物流瓶颈诊断、路径与配送方案设计及效果验证,最终为企业输出最优物流运营策略提供帮助。

解决效果

- 物流效率提升:平均实现物料配送准时率提升15%-30%,运输路径缩短10%-25%,如汽车零部件工厂核心配送路线优化后,物料等待时间缩短40%,物流作业效率提升28%;

- 成本显著降低:库存周转率提升20%-40%,库存积压成本降低15%-25%,运输能耗及设备闲置成本降低10%-20%,如家电企业实施后,成品库存周转天数从35天缩短至22天,物流综合成本降低18%;

- 交付能力强化:订单交付周期缩短10%-20%,交付准时率提升至98%以上,如机械制造企业通过物流协同优化,订单交付准时率从82%提升至99%;

- 资源配置优化:物流设备利用率提升25%-40%,仓储空间利用率提升15%-30%,如电子元件工厂优化仓储布局与AGV调度后,AGV利用率从62%升至89%,仓储空间节省22%;

- 运营风险降低:避免物流路径调整、设备调度等现场试错带来的生产中断风险,试错成本降低60%以上,同时减少物料损耗与库存呆滞风险。

二、实现方式

采用标准化实施流程,以数字孪生技术为核心支撑,结合智能算法与系统集成能力,聚焦工厂物流全流程(仓储-运输-配送-回收)优化,确保优化过程科学可控、效果可量化,具体技术路线如下:

- 现状诊断与数据采集:梳理工厂物流全流程(含仓储布局、运输路径、物料配送规则、资源配置等),采集物料属性、运输设备参数、作业工时、库存数据、订单需求等基础数据;

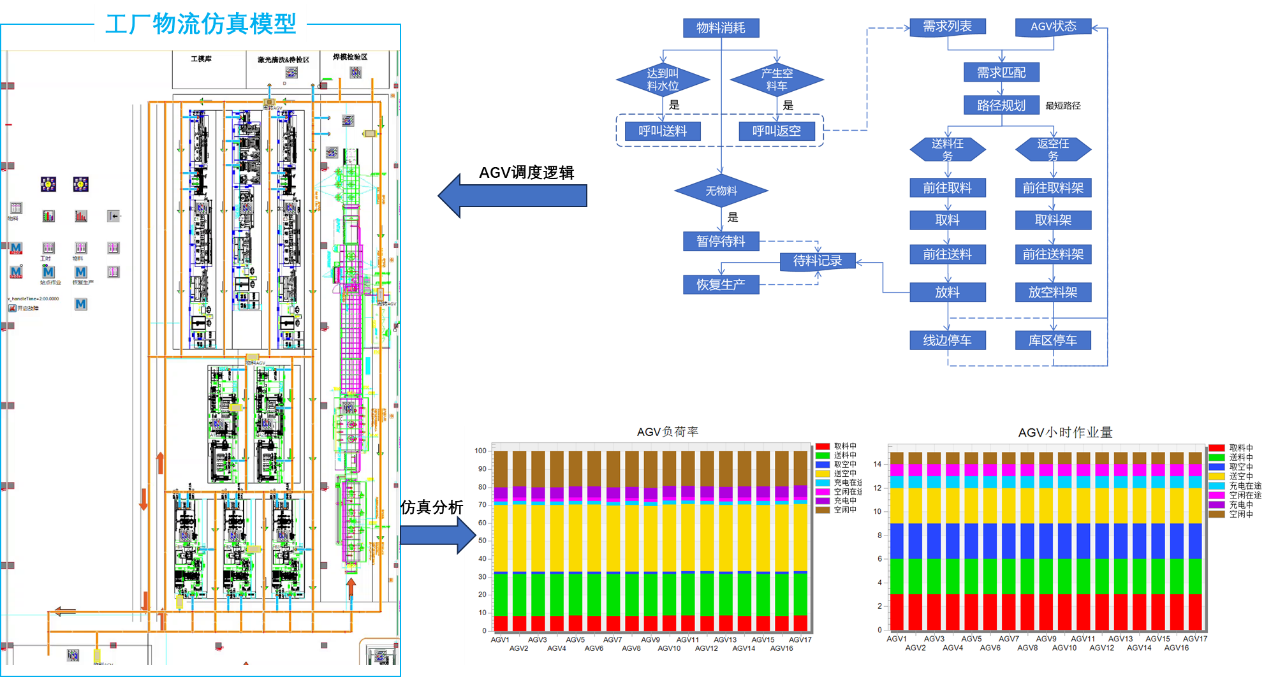

- 全维度物流场景建模:采用直观的图形化界面与丰富的预制对象库,快速搭建覆盖仓储区、运输通道、配送站点、AGV/叉车等设备的全维度虚拟物流场景。精准复刻物流设备运行参数、物料流动规则、配送时序等全要素物流逻辑;

- 仿真分析与瓶颈定位:运行仿真模型模拟真实物流运营场景,可视化展示路径拥堵、物料等待、设备闲置、库存积压等关键状态。基于物流作业效率、库存周转率、配送准时率等核心KPI,生成多维度数据报表,精准锁定物流瓶颈问题;

- 智能优化与方案验证:根据企业物流效率最大化、成本最小化、配送准时化等核心目标,多方案并行仿真对比,验证不同物流策略效果,量化各方案效益并筛选最优解;

- 落地实施与持续优化:选择典型物流环节(如核心配送路线、仓储区域)试点落地最优方案,通过MES或相关系统集成,动态更新仿真模型参数,验证优化效果。

AGV方案验证优化分析

三、实现目标

基于构建的工厂物流仿真模型,实现物流全流程动态仿真。通过对物流方案的整体评估实现:

- 精准定位物流瓶颈:告别传统经验判断,精准识别路径拥堵、配送延迟、仓储布局不合理、资源闲置等各类物流瓶颈,明确优化核心方向;

- 优化物流作业流程:实现物料配送准时化、路径规划最优化、仓储管理精细化,提升物流各环节协同效率;

- 降低物流综合成本:减少库存积压、运输损耗、资源闲置等成本,降低物流试错成本及单位产品物流成本;

- 提升订单交付能力:缩短物料配送周期与生产等待时间,提高订单交付准时率,增强企业对市场需求波动的响应能力。